发布日期:2019-06-05 浏览次数:662

车身油漆色差是判定汽车漆膜质量的重要外观指标,随着汽车轻量化的需求,各种不同材质的塑料件得到广泛应用,如前后保险杠、后视镜及油箱盖等,因油漆固化方式、材质本身喷涂工艺的不同,喷涂后易出现车身本体与其配件间颜色色差,影响整车漆膜外观一致性。因汽车涂装生产工艺控制的复杂性和影响因素众多的特点,国内汽车涂装生产厂及涂料供应商对漆膜色差质量问题始终。本文通过阐述色差控制方法并对影响色差的主要因素进行分析,以便更好的预防、控制车身色差问题,从而提高整车外观漆膜质量。

1.色差概念

色差是指成形漆膜的色相、明度、彩度与标准色板有差异,不同的涂装工艺处理的不同部件(如塑料件与金属车身)组装在一起产生的颜色差异,或在修补涂装时与原漆色有差异。

颜色是一种通过观察者的眼睛所捕获的光线刺激(波长、强度等等),并在头脑中形成的解释。颜色可以用色相H,饱和度C,表示红绿的a值,表示黄蓝的b值及明度L来定义。

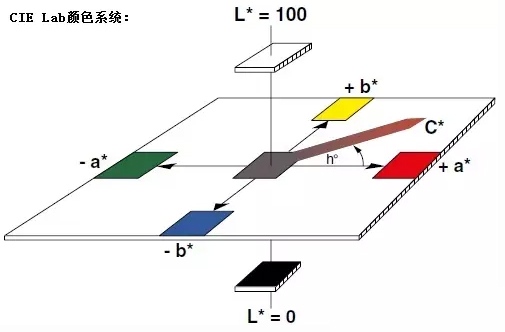

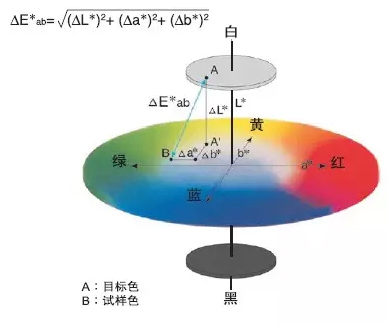

目前最流行的用于测量物体颜色的空间模型是Lab色空间,它采用分光光度法进行分析,其精度较高。在该空间中L*为明度,L*为正值表示颜色偏白,L*为负值表示颜色偏黑;a*、b*为色度坐标,其中a*为正值表示颜色偏红,a*为负值表示颜色偏绿,b*值为正值表示颜色偏黄,b*值为负值表示颜色偏蓝。

目前多数汽车企业使用多角度色差仪对色差进行客观评价,通过比较测量物体与标准器的明度L、红相a(红-绿)、蓝相b(黄-蓝)的差值,得到△L、△a、△b及色差△E值,根据本企业各色漆△E值标准进行控制,△E不仅用于控制整车色差检验,也被广泛作为油漆入检、外饰塑料件的检验。

2.色差控制方法

目前主要通过制作标准色板控制色差问题,最常用的方法是在颜色开发确定后喷涂试板作为标准板,将标淮板分发到主机厂各相关部门、塑料饰件供应商及油漆供应商,用于过程色差控制。因标准的唯一性,适用于统一供货管理。但标准板不能反映车身不同位置、不同喷涂角度的颜色变化,易出现二次色差风险。

为克服二次色差问题,提高整车色差控制精度,可采取在车身表面距离不同配套件相近的位置进行贴板喷涂,制成车身颜色样板,将样板分发给不同的零部件供应商、检验部门等,用于整车颜色的控制。它以主机厂为中心,确保顾客接受并满意。其优点是可以真实地反映与配套件邻近的车身不同位置、不同喷涂方式下不同的颜色状态,从而提高整车与零部件色彩的一致性,降低色差风险。

色板用于日常过程色差的控制与判定,由于使用的磨损、日晒及储存环境的影响会导致工作标准板颜色产生偏移,需定期标定,一般使用期限为1年,当工作标准板与鉴定标准板误差超标时需及时更换。

3.影响色差的主要因素和对策

色差可以通过目视检测和色差仪辅助定量测量,色差产生的原因主要来源于两个方面:原材料本身因素和现场工艺控制。

3.1材料的控制

(1)铝粉粒径的大小影响颜色亮度,铝粉粒径越大漆膜越光亮,粒径越小漆膜越暗。

预防措施:确定铝粉粒径大小,材料出厂、入厂检验时严格按照技术要求检验,避免因铝粉粒径大小不均造成漆膜色差问题。

(2)溶剂的选用,因溶剂选用、配比不当,喷涂后闪干时间不满足现场工艺要求致使铝粉在漆膜表面产生堆积或沉降,造成车身表面局部区域发花,不同部位间产生色差。

预防措施:制定“湿喷湿”喷涂工艺漆膜闪干时间要求;针对季节变化选择相应的溶剂和配比,使其符合漆膜闪干要求。

(3)喷涂涂料电阻控制。

预防措施:验证涂料电阻并制定标准,严格按标准执行。

(4)中涂漆颜色的影响。

预防措施:提高中涂漆的遮盖力并制定中涂漆膜厚度控制范围。

(5)底色漆遮盖力检测。

预防措施:对底色漆遮盖力进行检测,确定喷涂厚度。

(6)闪光漆在塑料件的喷涂和车身喷涂后高低温色差。

预防措施:先喷涂金属车身,再测量油漆车身邻近外饰件的L、a、b值,制作外饰件油漆样件并进行比对,符合标准后方可批量生产,避免高低温色差。

(7)涂料批次间存在色差。

预防措施:制定涂料验收标准,加强涂料进厂检验。

3.2现场工艺控制

三分油漆,七分施工。现场施工工艺方法与调整对控制油漆色差极为重要,好多色差问题因施工环境、施工工艺等问题产生,但通过现场调整,能够及时予以控制。

(1)喷涂技能水平不良。喷幅重叠不适当,喷距太近,走枪不匀,未能保持喷枪与工件表面正确喷涂角度。

预防措施:提高喷涂员工作业技能,喷幅控制为1/2或2/3,走枪均匀,喷枪与被涂面保持垂直。

(2)漆膜闪干时间不一致。

预防措施:调整漆膜闪干时间制定标准并严格执行。

(3)喷漆室温湿度差异大。

预防措施:恒定喷漆室温湿度,避免因喷涂环境差异造成色差。

(4)手工喷涂导致的漆膜薄、厚不匀。

预防措施:提高喷涂工作业技能,避免膜厚不均。

(5)油漆在管路中停留时间过长,新旧混漆。

预防措施:制定生产前清洗喷枪、输漆管道和生产后清洗喷枪、输漆管道制度,避免新旧混漆造成的色差。

(6)烘干条件不一致。

预防措施:制定烘干炉保养检修计划,确保车身在烘干炉内受热均匀。

(7)低温修补后色差。

预防措施:确定低温修补漆不同喷涂膜厚下颜色走向,喷涂过程对膜厚进行控制。

(8)机器人与手工喷涂交接处色差。

预防措施:根据色差部位,调整并固化人工喷涂方法。

3.3过程控制

经过多年实践,日常我们可采取以下两种方法对颜色一致性进行排查、分析,在避免、解决色差质量问题上能够起到事半功倍的作用。

(1)色差趋势图

导致色差的原因有很多,在批量生产时,色差问题有时会呈现渐进式规律,我们可以通过现场仪器检测的参数记录进行控制和分析。完善的记录及色差趋势图能够帮助我们及时避免色差问题的出现或尽早地找到色差产生的根源。

(2)定期颜色评审

定期在自然光条件下,对装配后的整车漆膜进行目视评审,要求标准为目视无色差。若目视存在色差,用色差仪对色差部位做定量复核,找到色差调整方向。

4.结语

综上所述,色差的控制涉及到很多的因素。本文介绍了色差的控制方法及产生原因,按照以上方法进行现场控制,能够有效避免、降低色差发生频率。有力提高企业产品质量、降低生产成本,为企业市场竞争打下良好基础。随着汽车涂料和过程控制的不断发展,相信色差问题在现场将会更加易于控制,驾驶室整体外观装饰性得到不断提高。